DBS introduit un système de mesure d’empreinte carbone des produits

Dans le cadre de notre engagement continu dans l’initiative SBTi, David Brown Santasalo est fier d’annoncer la mise en place d’un système de contrôle d’empreinte carbone des produits, depuis l’extraction des matières premières jusqu’à la porte de l’usine (Carbon Footprint of Products (CFP) Cradle to Gate Co2e), pour l’ensemble de nos produits miniers fabriqués en Finlande.

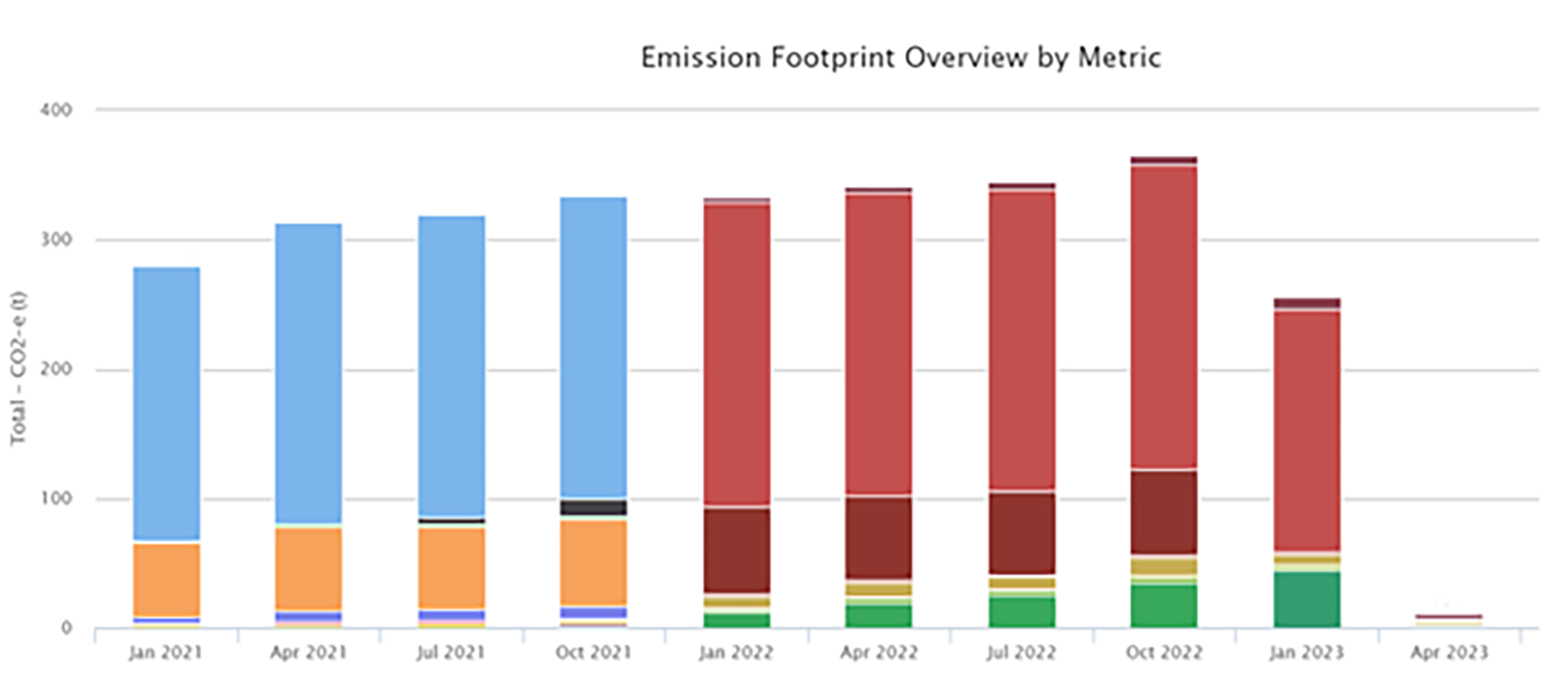

MODÈLE DE RÉFÉRENCE

Depuis 2018, David Brown Santasalo contrôle et suit ses émissions de CO2e issues de la consommation d’énergie, de la consommation de carburant et des déplacements professionnels. Conscients de l’importance du rôle des entreprises dans la lutte contre le changement climatique, en 2021, nous avons été l’un des premiers fabricants de réducteurs à rejoindre l’initiative Science Based Targets (SBTi). Cette initiative montre aux entreprises la voie à suivre pour réduire leurs émissions de gaz à effet de serre, en conformité avec les dernières découvertes en matière de climat. Nous avons calculé nos émissions des Scopes 1 et 2 en conformité avec les exigences de l’initiative SBTi (Green House Gas Protocol) à travers nos 26 sites, et avons pour objectif ambitieux de réduire ces émissions de 54,6 % d’ici 2033 par comparaison avec 2021, notre année de référence (objectifs en cours de validation par le SBTi).

En janvier 2023, nous avons achevé la construction sur mesure d’une nouvelle usine économe en énergie et en carbone à Jyväskylä, en Finlande. L’usine est alimentée par un système hydroélectrique certifié « zéro net » par EPD International et conforme à la norme ISO 14025 Type II. Dans le cadre de toute une série de mesures d’économie d’énergie, la technologie de ventilation et de climatisation du site a été installée avec un système de récupération de chaleur. Ce système permettra d’économiser chaque année près de 600 t de CO2e par rapport à l’ancien site, ce qui représente environ 10 % de nos émissions du Scope 2 à l’échelle internationale ! Au fur et à mesure que nous avançons dans l’année 2023, nous en récoltons peu à peu les fruits, à en voir le déclin significatif de nos émissions en Finlande.

Un projet révolutionnaire

En 2022, nous avons continué à travailler sur nos mesures associées à l’initiative SBTi et entamé un projet visant à la définition et au calcul de l’empreinte carbone des produits (Carbon Footprint of Products (CFP), en nous concentrant sur nos produits miniers fabriqués dans l’ancienne usine finlandaise et en nous basant sur l’année 2021.

Menée selon les normes ISO 14067 et ISO 14044, cette étude CFP portait sur nos grands réducteurs industriels conçus pour l’industrie minière au Pérou. Pour réaliser cette étude, nous avons défini 12 groupes de produits contenant 58 produits au total !

L’étude se limitait à la partie du cycle de vie « Cradle to Gate » qui inclut l’extraction des matières premières, le transport des matières premières et le processus de fabrication.

Le saviez-vous ? L’approche « Cradle to Gate » est une méthode d’analyse du cycle de vie qui évalue l’empreinte environnementale d’un produit depuis l’extraction des matières premières jusqu’à sa sortie d’usine (« gate », « porte » en français), en passant par sa production.

D’après les résultats obtenus, la majorité de nos émissions issues de ces produits se retrouvent dans l’extraction des matières premières. Par conséquent, nous allons travailler en étroite collaboration avec nos fournisseurs pour réduire ces émissions au cours des années à venir, en dressant chaque année un rapport sur notre évolution. Par ailleurs, dorénavant, ces produits seront fabriqués dans notre nouvelle usine économe en énergie, de manière à réduire considérablement les émissions associées des Scopes 1 et 2.

Étude pilote complémentaire

Le projet a ensuite été étendu au-delà de la « porte de l’usine » de manière à englober les émissions tout au long du cycle de vie des produits (Cradle to Grave), avec pour axe principal, le groupe de produits « Technologie de flottaison » destiné à un utilisateur final situé au Pérou. En plus des émissions « Cradle to Gate », l’approche « Cradle to Grave » inclut les émissions associées au transport jusqu’au client final, à la phase d’utilisation et à la fin de vie. Nous continuerons à faire en sorte que nos produits soient le plus efficaces possible et qu’ils puissent être réparés et recyclés facilement, de manière à réduire les émissions associées.

Scénario du projet pilote

Scénario : un site minier au Pérou

Cycle de vie : 24 ans

Transport jusqu’au client : par voie terrestre et voie maritime

Phase d’utilisation :

- pièces de rechange et transport

- utilisation d’huile hydraulique

- utilisation d’électricité

- élimination des pièces remplacées

Fin de vie :

- distance de transport jusqu’au site de traitement des déchets estimée à 1000 km

- recyclage

David Brown Santasalo réalise là une performance remarquable qui lui permet de conserver sa position de modèle de référence sur le chemin vers une industrie durable et des émissions de gaz à effet de serre réduites. Nous espérons étendre ce programme à d’autres produits industriels.

Pour en savoir plus sur l’œuvre de David Brown Santasalo dans l’industrie minière, veuillez cliquer sur le bouton ci-dessous et regarder notre vidéo consacrée à l’industrie minière.